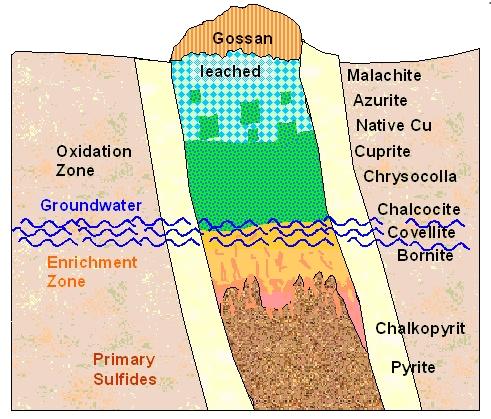

I v této fázi již však vyplynuly stěžejní skutečnosti pro celý proces a jeho posouzení stran historických událostí. Polymetalické rudy, i ty měděné, byly vždy rýžovány na koncentrát přímo na ložisku. Ačkoliv se soudí převážně na zakoncentrování materiálu jinak chudých žil s mnoha hlušinou pro efektivnější transport jen užitečného podílu k hutím, jeví se tento postup ještě před jakýmkoliv hutním zpracováním jako zásadní i pro omezení množství nepotřebné křemičité strusky, jenž u tohoto typu hutního procesu, zdá se, pouze zavazí. Pražení je nutno provádět pečlivěji nežli u rud železných, neb zde jde o zrealizování konkrétní chemické reakce (odsiření rudního koncentrátu), nikoliv pouze o prohřátí rudy na pár set stupňů pro její zkřehčení a tedy snadnější drcení, jako je tomu u rudy železné.

Ve zdejším případě musí materiál zůstat co nejdéle v zóně plamenů, kde probíhá oxidace síry a její odstranění ze systému ve formě plynného SO2. To, že se materiál posléze v uhlících speče, napovídá o stále významném množství sirné sloučeniny (kamínku) v přepraženém produktu. Navzdory tomu, že tři ze čtyř dosud provedených pražících pochodů neprobíhaly optimálně, je zřejmé, že je nutno alespoň tří cyklů oxidace v ohni a redukce v peci pro efektivní zisk kovu. Tento je již i při pražení získáván jako slitina mědi se železem, nevyhnutelný produkt například i moderního tavení měďnoželezného šrotu ve firmách, jako je Montanwerke Brixlegg u Innsbrucku, kde jsem měl čest absolvovat asi tu nejlepší exkurzi do firemního provozu vůbec. Pro odstranění železa tam vypalují jeho podíl ve slitině jejím probubláváním kyslíkem v konvertoru, naznačuje, že slitinu s mědí železo vytvoří vždy, a je nutno jej teprve následně odstranit nějakou formou ‚vypálení‘, tedy oxidace, čemuž nevyhnutelně čelili i staří hutníci.

Tito ovšem poznali již i na černé mědi mnoho o železe samotném: tato slitina snadno rezaví, je magnetická a má stříbrnou barvu. Možná stačilo málo k tomu, že někdo dal poté cíleně do pece rezavý materiál – limonit – aby získal vůbec tu první opravdovou železnou houbu, očekávaje ale samozřejmě černou měď. Kdoví, zdali se dokonce i černá měď nedá zpracovávat deformováním za tepla - kováním, a k čemu možná vůbec byla původně vymyšlena kovářská výheň. Nebyla to v prvopočátcích třeba právě oxidační pícka na vypálení podílu železa z černé mědi za svařovacích teplot proudem vzduchu z dyzny do tentokrát ale poměrně nízkého sloupce uhlí? A co když se tam najednou dostala právě i ona první železná houba, jsa stejně stříbrná jako černá měď, která při svařovací teplotě naopak následným zpracováváním či mačkáním hutněla a zlepšovala svoji kvalitu? Podobný princip vypalování jedné složky z druhé existuje i v někdejších zkujňovacích výhních, kde se ovšem vypaluje uhlík ze železa... Navíc stran fyziky a chemie ani redukční pec nemusela kvůli přechodu na železo vůbec měnit svůj tvar a princip, stačilo vyměnit rudu, jenž byla redukována.

Skutečnost, že se někdejší strusky z tavby mědi nacházejí vždy najemno předrcené a přerýžované, se rovněž odráží v tom, co jsme viděli – slitina je rozptýlena v celkovém výlitku nístěje pece i v podobě izolovaných kapek, nikoliv jedné jednolité jasně definované masy.

Získané výsledky jsou zvláštní, zajímavé a inspirující. Bude třeba ještě mnoho úsilí, abychom si tento proces v prvé řadě osvojili, a poté jej precizně zdokumentovali. Jeví se ale, že na nás čeká ještě spousta zajímavých odpovědí...

V galerii lze nalézt další fotky produktů současných taveb této rudy.

REHDER, J.E. (2000): The Mastery and Uses of Fire in Antiquity. McGill-Queen's University Press, Quebec

ROSTOKER, W. (1975): Some Experiments in Prehistoric Copper Smelting. In: Paléorient, 1975, vol. 3. pp. 311-315

THOMPSON, F.C. (1958): The Early Metallurgy of Copper and Bronze. Man, 58/60, 1-7.

TYLECOTE, R.F. (1992): A history of metallurgy. Maney Publishing, Leeds.

O Staré Huti

O Staré Huti Cesta železa Moravským krasem

Cesta železa Moravským krasem Kalendář akcí

Kalendář akcí